Wir schmieden uns ein Messer (Director’s cut)

Wie Ihr wisst, haben Klaus und ich von Euch zu unseren Geburtstagen einen Messerschmiedekurs geschenkt bekommen. Eine absolut geniale Idee, wie wir an dieser Stelle bemerkt haben möchten. Vielen herzlichen Dank an Alle dafür. Ganz besonders an Melly die diesen tollen Einfall hatte und nicht zuletzt danken wir Roman dem Schmied dafür, daß er uns in die Geheimnisse des Messerschmiedens eingewiesen hat. Das war ein Geschenk an das wir uns noch lange erinnern werden. Damit auch Ihr etwas davon habt, hier ein kleiner “Arbeitsbericht”.

Wie Ihr wisst, haben Klaus und ich von Euch zu unseren Geburtstagen einen Messerschmiedekurs geschenkt bekommen. Eine absolut geniale Idee, wie wir an dieser Stelle bemerkt haben möchten. Vielen herzlichen Dank an Alle dafür. Ganz besonders an Melly die diesen tollen Einfall hatte und nicht zuletzt danken wir Roman dem Schmied dafür, daß er uns in die Geheimnisse des Messerschmiedens eingewiesen hat. Das war ein Geschenk an das wir uns noch lange erinnern werden. Damit auch Ihr etwas davon habt, hier ein kleiner “Arbeitsbericht”.

Am 12. Feburar 2010 war es endlich so weit. Der Termin für unseren Messerschmiedekurs war erreicht. Wir machten uns gegen 16:30 Uhr, nachdem das Marschgepäck gepackt war, auf den Weg in das kleine Dorf Elsenfeld/Eichelsbach bei Obernburg am Main. Der Kurs ging von Freitag 18:30 – 21:00 Uhr und am darauf folgenden Samstags von 8:30 – 18:00 Uhr. Also war eine Übernachtung in der Fremde 😉 angesagt. Glücklicherweise wohnen die Eltern von Klaus’ und Melly’s Freund Christian im gleichen Ort. Diese waren so freundlich und ließen uns bei sich übernachten. Nochmal vielen herzlichen Dank für die Gastfreundschaft liebe Familie W. So konnten wir uns voll und ganz auf die Herstellung der Messer konzentrieren und mussten uns nicht noch um eine Unterkunft kümmern. Nachdem wir unser Gepäck bei den W’s abgeladen hatten, begaben wir uns zur Schmiede. Diese war nur wenige Meter von dem Haus der W’s entfernt, so dass wir die Strecke zu Fuß gehen konnten. Auf der Straße, vor der Werkstatt erwartete uns schon Roman der Schmied. Nach dem freundlichen “Hallo ich bin der Roman”, war klar dass der Kurs in einer lockeren Atmosphäre stattfinden würde und die erste Anspannung war verflogen. Pünktlich um 18:30 Uhr waren dann auch alle Teilnehmer, sieben an der Zahl, nein nicht “Die Sieben Zwerge”, sondern sieben gestandene Männer, anwesend und der Schmiedekurs konnte beginnen. Roman sprach ein paar begrüßende Worte und schon ging es an die Arbeit. Das was er uns in den folgenden Stunden beigebracht hat, werde ich nun versuchen Euch ein wenig näher zu beschreiben.

Der Werkstoff Stahl

Als Stahl bezeichnet man die Legierung aus Eisen und Kohlenstoff. Der Kohlenstoffanteil bei Stahl geht von ca. 0,1 – bis ca. 2%. Eisen mit mehr Kohlenstoff bezeichnet man allgemein als Gusseisen. Aus chemischer Sicht kommen die Elemente des Stahls als Gemisch von Eisen und Eisencarbid, auch Zementit genannt, vor. Wer dazu mehr erfahren will sollte sich das Eisen-Kohlenstoff-Diagramm ansehen, das jeder “Metaller” während seiner Ausbildung bis zur Erschöpfung lernt, weil ohne dessen Kenntnis eine erfolgreiche Wärmebehandlung, z.B.: Härten von Stahl, kaum möglich ist.

Als Stahl bezeichnet man die Legierung aus Eisen und Kohlenstoff. Der Kohlenstoffanteil bei Stahl geht von ca. 0,1 – bis ca. 2%. Eisen mit mehr Kohlenstoff bezeichnet man allgemein als Gusseisen. Aus chemischer Sicht kommen die Elemente des Stahls als Gemisch von Eisen und Eisencarbid, auch Zementit genannt, vor. Wer dazu mehr erfahren will sollte sich das Eisen-Kohlenstoff-Diagramm ansehen, das jeder “Metaller” während seiner Ausbildung bis zur Erschöpfung lernt, weil ohne dessen Kenntnis eine erfolgreiche Wärmebehandlung, z.B.: Härten von Stahl, kaum möglich ist.

Als Material für unsere Messer verwendeten wir den Stahl 90MnCrV8 mit der Werkstoffnummer 1.2842. Das ist ein gebräuchlicher Werkzeugstahl mit ca. 0,9% Kohlenstoff, 1,9-2,1% Mangan, 0,2-0,5% Chrom, 0,05-0,15% Vanadium und Spuren von Silizium, Phosphor und Schwefel. Dieser Stahl ist gut schmied- und härtbar und erreicht eine Härte von ca. 60 Rockwell. ( Bei der Härteprüfung nach Rockwell wird eine Prüfspitze mit einer definierten Kraft in das Werkstück gedrückt. Der Durchmesser des dabei entstehenden Abdrucks ist ein Maß für die Härte. Je geringer die Prüfspitze in das Material eindringt, desto härter der Prüfling ). Die Arbeitstemperaturen sind für das Härten in Öl 790 – 920 °C, für das Weichglühen 680 – 780 °C und für das Schmieden ca. 800-1200 °C. ( Die hier angegebenen Temperaturen sind nur ungefähre Werte. Sie ändern sich je nach Zusammensetzung des Stahls )

Die Rohlinge für die Messer, Flachstahl von ca. 300x30x8mm, hatte Roman schon an ca. 500mm lange Eisenstangen geschweißt. Damit konnte man die Werkstücke gut bearbeiten ohne mit Schmiedezangen hantieren zu müssen. Für uns Anfänger bestimmt eine gute Wahl. Jeder Teilnehmer suchte sich seinen Rohling aus und ging damit zu seinem Arbeitsplatz.

Die Rohlinge für die Messer, Flachstahl von ca. 300x30x8mm, hatte Roman schon an ca. 500mm lange Eisenstangen geschweißt. Damit konnte man die Werkstücke gut bearbeiten ohne mit Schmiedezangen hantieren zu müssen. Für uns Anfänger bestimmt eine gute Wahl. Jeder Teilnehmer suchte sich seinen Rohling aus und ging damit zu seinem Arbeitsplatz.

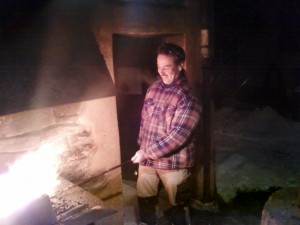

In der Schmiede gab es 3 Schmiedeessen. Zwei davon waren in der Werkstatt die, dritte im Freien unter einem Dach. Klaus und ich wählten die im Freien, was sich als optimal herausstellte. Es war, trotz eisiger Temperatur und Schneefalls, weder zu kalt noch zu warm. Und auch die teils erhebliche Rauchentwicklung beim Befeuern der Esse mit Kohle war für uns keine Problem. Einzig die niedrigere Temperatur der Ambosse sorgte vielleicht für eine kürzerer “Hitze” ( so nennt man in Fachkreisen 😉 eine Abfolge von Erwärmen und Bearbeiten des Stahls ).

Wir begannen mit der Spitze der Messer. Dazu erwärmten wir die ersten 50mm der Rohlinge in der Esse auf Weißglut. Beim Erhitzen muss man darauf achten, dass die Temperatur des Werkstücks nicht zu hoch wird. Sonst verbrennt der Stahl. ( Brennenden Stahl erkennt man gut an den entstehenden Funken. Das erinnert dann stark an das Abbrennen von Wunderkerzen und ist zwar schön anzusehen, aber der Stahl wird dabei unbrauchbar. ) Nun schlugen wir, immer schön gleichmäßig, mit dem Hammer, abwechselnd auf die vier Seiten des Werkstücks. Schräg auf die schmalen Seiten, um die Form zu erreichen, und flach auf die breiten Seiten, damit die Spitze nicht zu dick wurde.

Wir begannen mit der Spitze der Messer. Dazu erwärmten wir die ersten 50mm der Rohlinge in der Esse auf Weißglut. Beim Erhitzen muss man darauf achten, dass die Temperatur des Werkstücks nicht zu hoch wird. Sonst verbrennt der Stahl. ( Brennenden Stahl erkennt man gut an den entstehenden Funken. Das erinnert dann stark an das Abbrennen von Wunderkerzen und ist zwar schön anzusehen, aber der Stahl wird dabei unbrauchbar. ) Nun schlugen wir, immer schön gleichmäßig, mit dem Hammer, abwechselnd auf die vier Seiten des Werkstücks. Schräg auf die schmalen Seiten, um die Form zu erreichen, und flach auf die breiten Seiten, damit die Spitze nicht zu dick wurde.

Nach diesem Arbeitsgang konnte schon die Schneide in Form gebracht werden. ( Übrigens durfte jeder die Form und Größe seines Messers selbst bestimmen. Einige hatten genaue Entwürfe vorbereitet während Andere das Aussehen mehr dem Zufall überlassen haben. Ich entschied mich für eine Mischung beider Methoden ) Hierzu schlägt man mit der balligen Seite des Hammers auf die Seite des Rohlings, die einmal die Schneide werden soll. Das Werkstück wird dabei leicht schräg auf den Amboss gelegt. Bei jeder neuen Hitze wechselt man die Seiten, damit man eine symmetrische Schneide erreicht. Durch die einseitige Verdrängung des Materials, wird eine Klinge ziemlich krumm und muss daher immer wieder gerichtet werden. Dazu legt man das glühende Werkstück mit der Klingenseite auf den Amboss und schlägt mit der geraden Seite des Hammers auf den Klingenrücken. Das kann man nur so lange machen, wie die Klinge noch eine ausreichende Dicke aufweist. Ist das nicht mehr der Fall, kann man, mit der balligen Seite des Hammers, den Messerrücken noch etwas Strecken. Dadurch wird die Krümmung wieder ausgeglichen, allerdings wird dann natürlich der Messerrücken dünner. Es empfiehlt sich daher immer mit Gefühl an die Arbeit zu gehen. Lieber etwas weniger fest draufhauen. Eine ungewollte Verformung ist nur noch schwer rückgängig zu machen. So gegen 21:00 Uhr waren wir dann mit der Schmiedearbeit an der Klinge fertig und wir gingen nach Hause, wo uns schon ein gut gedeckter Tisch erwartete. Nach reichlich leckerem, von Frau W. selbst gemachtem Kochkäse und reichlich selbst gekeltertem Apfelwein gingen wir schlafen um am nächsten Tag mit unserer Arbeit fortzufahren.

Nach diesem Arbeitsgang konnte schon die Schneide in Form gebracht werden. ( Übrigens durfte jeder die Form und Größe seines Messers selbst bestimmen. Einige hatten genaue Entwürfe vorbereitet während Andere das Aussehen mehr dem Zufall überlassen haben. Ich entschied mich für eine Mischung beider Methoden ) Hierzu schlägt man mit der balligen Seite des Hammers auf die Seite des Rohlings, die einmal die Schneide werden soll. Das Werkstück wird dabei leicht schräg auf den Amboss gelegt. Bei jeder neuen Hitze wechselt man die Seiten, damit man eine symmetrische Schneide erreicht. Durch die einseitige Verdrängung des Materials, wird eine Klinge ziemlich krumm und muss daher immer wieder gerichtet werden. Dazu legt man das glühende Werkstück mit der Klingenseite auf den Amboss und schlägt mit der geraden Seite des Hammers auf den Klingenrücken. Das kann man nur so lange machen, wie die Klinge noch eine ausreichende Dicke aufweist. Ist das nicht mehr der Fall, kann man, mit der balligen Seite des Hammers, den Messerrücken noch etwas Strecken. Dadurch wird die Krümmung wieder ausgeglichen, allerdings wird dann natürlich der Messerrücken dünner. Es empfiehlt sich daher immer mit Gefühl an die Arbeit zu gehen. Lieber etwas weniger fest draufhauen. Eine ungewollte Verformung ist nur noch schwer rückgängig zu machen. So gegen 21:00 Uhr waren wir dann mit der Schmiedearbeit an der Klinge fertig und wir gingen nach Hause, wo uns schon ein gut gedeckter Tisch erwartete. Nach reichlich leckerem, von Frau W. selbst gemachtem Kochkäse und reichlich selbst gekeltertem Apfelwein gingen wir schlafen um am nächsten Tag mit unserer Arbeit fortzufahren.

Der nächste Arbeitstag begann für uns am 13. 2. 2010 um 8:30 Uhr. Die Essen waren schon angefeuert und so konnten wir gleich unsere Arbeit fortsetzen. Nachdem wir am gestrigen Abend die Klingen der Messer schon fertig geschmiedet hatten, machten wir und heute an den Griff. Das war weniger aufregend. Wir mussten dazu nur den übrig gebliebenen Teil des Rohlings zum Glühen bringen. Dann schmiedete Roman mit dem Lufthammer den Griff auf die passende Dicke. Irgend wie traute er uns nicht zu alle Arbeitschritte selbst zu erledigen. Wir hätten schon gerne mal “Thors Hammer” geschwungen. ( “Thor” war auf die beeindruckenden Maschinen geschrieben 😉 ) Aber es gehört schon eine gehörige Portion Geschick und Übung dazu mit dem Lufthammer den Stahl in die gewünschte Form zu bringen. Man hat, zwischen den Schlägen, nicht viel Zeit zum Überlegen.

Der nächste Arbeitstag begann für uns am 13. 2. 2010 um 8:30 Uhr. Die Essen waren schon angefeuert und so konnten wir gleich unsere Arbeit fortsetzen. Nachdem wir am gestrigen Abend die Klingen der Messer schon fertig geschmiedet hatten, machten wir und heute an den Griff. Das war weniger aufregend. Wir mussten dazu nur den übrig gebliebenen Teil des Rohlings zum Glühen bringen. Dann schmiedete Roman mit dem Lufthammer den Griff auf die passende Dicke. Irgend wie traute er uns nicht zu alle Arbeitschritte selbst zu erledigen. Wir hätten schon gerne mal “Thors Hammer” geschwungen. ( “Thor” war auf die beeindruckenden Maschinen geschrieben 😉 ) Aber es gehört schon eine gehörige Portion Geschick und Übung dazu mit dem Lufthammer den Stahl in die gewünschte Form zu bringen. Man hat, zwischen den Schlägen, nicht viel Zeit zum Überlegen.

Nach dem der Griff geschmiedet war, waren die Löcher für die Nieten dran. Dazu erhitzten wir den Stahl zuerst wieder auf Weißglut. Dann wurden mit einem runden Meißel, auf einer passenden Unterlage, die Löcher hinein geschlagen. Der nächste Arbeitsschritt war das Härten und Anlassen der Klinge.

Das Härten

Bei Raumtemperatur liegen die Atome von Stahl in einer sogenannten “kubisch flächenzentrierten” Form vor. Man denke sich einen Würfel, auf dessen Ecken und Flächen jeweils ein Atom sitzt. Erhitzt man den Stahl über eine bestimmte Temperatur, die vom Kohlenstoffgehalt abhängig ist, ändert der Stahl sein Gefüge in “kubisch raumzentriert”. Dabei sitzen die Atome auf den Ecken eines Würfels und in dessen Zentrum. Diese Struktur weist eine erheblich höhere Festigkeit auf. Ziel beim Härten ist es also den Stahl an der Umstrukturierung seines Gefüges bei Abkühlung zu hindern. Dies erreicht man durch das schnelle Abkühlen in Wasser oder Öl, bei dem die Atome keine Zeit mehr habe sich neu zu formieren. Natürlich ist das nur eine stark vereinfachte Version der tatsächlichen Verhältnisse. Wer Näheres erfahren will der sei auf die entsprechende Literatur verwiesen.

Zum Härten wurde die Klinge also auf Weißglut erhitzt und dann zum Abschrecken in Härteöl getaucht. ( Öl hat gegenüber Wasser den Vorteil, dass es den heißen Stahl besser umfließt und so die Wärme schneller abgeführt werden kann ). Dass der Härtevorgang erfolgreich verlaufen war, konnte man gut am ab geplatzten Zunder erkennen. Nach dem Härten ist Stahl zwar hart aber auch spröde. Er würde unter Belastung zerbrechen. Daher muss er angelassen werden.

Zum Härten wurde die Klinge also auf Weißglut erhitzt und dann zum Abschrecken in Härteöl getaucht. ( Öl hat gegenüber Wasser den Vorteil, dass es den heißen Stahl besser umfließt und so die Wärme schneller abgeführt werden kann ). Dass der Härtevorgang erfolgreich verlaufen war, konnte man gut am ab geplatzten Zunder erkennen. Nach dem Härten ist Stahl zwar hart aber auch spröde. Er würde unter Belastung zerbrechen. Daher muss er angelassen werden.

Das Anlassen

Beim Anlassen von Stahl nimmt man ihm etwas von der Härte, dafür gewinnt er aber an Zähigkeit. Dazu wird der Stahl auf ein Temperatur von 100 – 350 °C, je nach gewünschter Härte, erhitzt. Der Stahl nimmt bei den verschieden Temperaturen verschieden Farben an, die sogenannten Anlassfarben ( siehe Anlass Farbtabelle ). Über die Farbe des Stahls kann man gut auf dessen Temperatur schließen. Das Erhitzen kann mit einer Flamme, z.B. Schweißbrenner oder im Ofen erfolgen. Im Ofen Anlassen hat den Vorteil, dass man dabei die Temperatur genauer einhalten kann. Mit der Flamme muss man das Werkstück genau beobachten, um beim Erreichen der richtigen Farbe die Wärmezufuhr sofort abstellen zu können.

Vor dem Anlassen wurde die Klinge zuerst ein wenig blank geschliffen. Es ging erst einmal nur darum den zunderfreien blanken Stahl zu sehen, damit man beim Anlassen die Anlassfarben erkennen konnte. Dann erhitzen wir die Klinge mit einem Gasbrenner auf ca. 200 °C, was einem hellen Braun entspricht. Durch diese Wärmebehandlung erreichte die Klinge einen Härtegrad von ca. 58-60 Rockwell. Leider konnten wir das, mangels nötiger Prüfgeräte, nicht überprüfen.

Vor dem Anlassen wurde die Klinge zuerst ein wenig blank geschliffen. Es ging erst einmal nur darum den zunderfreien blanken Stahl zu sehen, damit man beim Anlassen die Anlassfarben erkennen konnte. Dann erhitzen wir die Klinge mit einem Gasbrenner auf ca. 200 °C, was einem hellen Braun entspricht. Durch diese Wärmebehandlung erreichte die Klinge einen Härtegrad von ca. 58-60 Rockwell. Leider konnten wir das, mangels nötiger Prüfgeräte, nicht überprüfen.

Nach der Wärmebehandlung waren die groben und heißen Arbeiten abgeschlossen und es ging es an die Formgebung. Hierzu benutzten wir Bandschleifmaschinen. Damit wir schliffen zuerst die beiden flachen Seiten der Messer eben und auf eine möglichst gleichmäßige Dicke. Dann kam die Kontur an die Reihe. Danach wurden die Klingen mit Polierscheiben und Finishbürste bearbeitet. Dadurch bekam der Stahl seinen endgültigen Glanz. Die eigentliche Schneide wurde wieder von Roman geschliffen. Der Grund, warum wir das nicht selbst machen durften, war auch hier wieder die uns fehlende Erfahrung und Übung im Umgang mit den Maschinen. Und Übung braucht man schon damit die Schneide ordentlich gerade wird. Manche Dinge kann man einfach nicht in sind 1-2 Tagen lernen. Natürlich wurden die Messer noch nicht richtig scharf geschliffen, denn es fehlten ja noch die Griffe. Hier konnten wir aus ganz verschiedenen Materialien auswählen.

Nach der Wärmebehandlung waren die groben und heißen Arbeiten abgeschlossen und es ging es an die Formgebung. Hierzu benutzten wir Bandschleifmaschinen. Damit wir schliffen zuerst die beiden flachen Seiten der Messer eben und auf eine möglichst gleichmäßige Dicke. Dann kam die Kontur an die Reihe. Danach wurden die Klingen mit Polierscheiben und Finishbürste bearbeitet. Dadurch bekam der Stahl seinen endgültigen Glanz. Die eigentliche Schneide wurde wieder von Roman geschliffen. Der Grund, warum wir das nicht selbst machen durften, war auch hier wieder die uns fehlende Erfahrung und Übung im Umgang mit den Maschinen. Und Übung braucht man schon damit die Schneide ordentlich gerade wird. Manche Dinge kann man einfach nicht in sind 1-2 Tagen lernen. Natürlich wurden die Messer noch nicht richtig scharf geschliffen, denn es fehlten ja noch die Griffe. Hier konnten wir aus ganz verschiedenen Materialien auswählen.

Besonders orginell war die Idee von Klaus. Er hatte das Holz eines Pflaumenbaums dabei, der einmal auf dem Grundstück der Kuch’s gestanden hat und das er vor einigen Jahren einmal aufgehoben hat, streng nach der Devise: Man kann ja nie wissen wofür man’s ‘mal gebrauchen kann. Wie wahr – wie wahr 😉 . Das verleiht seinem selbst gemachten Messer eine ganz spezielle eigene Note. Ich selbst wählte Ebenholz für den Griff.

Besonders orginell war die Idee von Klaus. Er hatte das Holz eines Pflaumenbaums dabei, der einmal auf dem Grundstück der Kuch’s gestanden hat und das er vor einigen Jahren einmal aufgehoben hat, streng nach der Devise: Man kann ja nie wissen wofür man’s ‘mal gebrauchen kann. Wie wahr – wie wahr 😉 . Das verleiht seinem selbst gemachten Messer eine ganz spezielle eigene Note. Ich selbst wählte Ebenholz für den Griff.

Klaus hätte zwar ausreichend Holz für uns beide gehabt, aber ich dachte so eine orginelle Idee muss einmalig bleiben.

Eine der Griffschalen wurden mit einer Gripzange oder mit Schraubzwingen an der Klinge befestigt. Dann bohrten wir durch die Bohrungen im Klingengriff die Löcher in das Holz. Man muss hier darauf achten, dass die Löcher möglichst am Rand der Löcher der Klinge gebohrt werden, damit sich der Griff später nicht bewegen kann. Dann nahmen wir die 1. Hälfte der Schale ab, verspannten sie mit der 2. Hälfte und bohrten die Löcher in die 2. Hälfte. Als nächstes wurden die Klingen mit Lösungsmittel entfettet. Dann verklebten wir die Griffschalen mit Zwei-Komponentenkleber mit der Klinge. Durch die Bohrungen steckten wir vorbereitete Messingnieten und stauchten deren Enden mit dem Hammer. Die Nieten sorgen für den richtigen Halt des Griffes. Im nächsten Arbeitsschritt bekam der Griff seine Form. Hierzu benutzten wir für die grobe Vorarbeit, Säge, Raspel und die Bandschleifmaschinen. Für die Feinarbeit nahmen wir Schleifpapiere mit immer feiner werdender Körnung. Anschließend wurden die Schneiden von Roman fertig geschliffen. Ihre endgültige Schärfe erhielten sie, indem sie auf einem Ölstein abgezogen wurden. Am Ende waren die Messer so scharf, dass sie, ohne Mühe, durch eine Zeitung fielen.

Eine der Griffschalen wurden mit einer Gripzange oder mit Schraubzwingen an der Klinge befestigt. Dann bohrten wir durch die Bohrungen im Klingengriff die Löcher in das Holz. Man muss hier darauf achten, dass die Löcher möglichst am Rand der Löcher der Klinge gebohrt werden, damit sich der Griff später nicht bewegen kann. Dann nahmen wir die 1. Hälfte der Schale ab, verspannten sie mit der 2. Hälfte und bohrten die Löcher in die 2. Hälfte. Als nächstes wurden die Klingen mit Lösungsmittel entfettet. Dann verklebten wir die Griffschalen mit Zwei-Komponentenkleber mit der Klinge. Durch die Bohrungen steckten wir vorbereitete Messingnieten und stauchten deren Enden mit dem Hammer. Die Nieten sorgen für den richtigen Halt des Griffes. Im nächsten Arbeitsschritt bekam der Griff seine Form. Hierzu benutzten wir für die grobe Vorarbeit, Säge, Raspel und die Bandschleifmaschinen. Für die Feinarbeit nahmen wir Schleifpapiere mit immer feiner werdender Körnung. Anschließend wurden die Schneiden von Roman fertig geschliffen. Ihre endgültige Schärfe erhielten sie, indem sie auf einem Ölstein abgezogen wurden. Am Ende waren die Messer so scharf, dass sie, ohne Mühe, durch eine Zeitung fielen.

Am Ende des Tages, so gegen 17:00 Uhr, war es dann geschafft. Wir hielten, nicht ohne Stolz, unser !!! erstes !!! selbst geschmiedetes Messer in der Hand. Es war uns, entgegen anfänglicher Bedenken, gelungen, doch recht ansehnliche Messer herzustellen und wir können auf ein erfolgreiches, spannendes und sehr interessantes Wochenende zurückblicken. ( Woran erinnert mich das nur? Spannung, Spiel, ah – ok, die Schokolade hat gefehlt 😉 )

Am Ende des Tages, so gegen 17:00 Uhr, war es dann geschafft. Wir hielten, nicht ohne Stolz, unser !!! erstes !!! selbst geschmiedetes Messer in der Hand. Es war uns, entgegen anfänglicher Bedenken, gelungen, doch recht ansehnliche Messer herzustellen und wir können auf ein erfolgreiches, spannendes und sehr interessantes Wochenende zurückblicken. ( Woran erinnert mich das nur? Spannung, Spiel, ah – ok, die Schokolade hat gefehlt 😉 )

Vielen herzlichen Dank an Euch Alle!

Euer Klaus und Euer Robert